- Mögliche Fallstricke bei der Durchsetzung des Null-Fehler-Prinzips

- Aussagen, die nicht mit den Fakten übereinstimmen

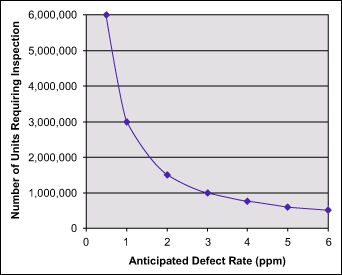

- Diagramm „Stichprobengröße versus Ausfallwahrscheinlichkeit“

Oder vielleicht bezieht es sich darauf, Fehler im Prozess oder Produkt durch Design zu beseitigen, sodass ein Unternehmen – zumindest theoretisch – durchgehend fehlerfreie Produkte herstellen kann. Es lohnt sich, die Bedeutung und den Zweck dieses häufig verwendeten Begriffs zu verstehen und herauszufinden, ob seine Verwendung in einer Six-Sigma-Umgebung der kontinuierlichen Verbesserung der beste Ansatz ist.

Mögliche Fallstricke bei der Durchsetzung des Null-Fehler-Prinzips

Buchstäblich null Fehler entsprechen einem Fehlerniveau von unendlich Sigma, was nach Ansicht der meisten Praktiker nicht möglich ist.

Und doch kann ein enthusiastisch institutionalisiertes Null-Fehler-Programm leider den Glauben und die Erwartung fördern, dass echte Null erreicht werden kann und sollte. Dies wird durch mehrere Sätze belegt, die Qualitätsexperten vielleicht schon einmal von Unternehmensstrategen gehört haben – oder zumindest angedeutet:

„Alle Mängel sind gleich, da alle Mängel schlecht sind …“

„Es gibt keinen harmlosen Defekt.“

„Wenn wir die Mängel beseitigen können, können wir auch die Tests abschaffen.“

Diese Erwartungen sind einer Prüfung wert.

Aussagen, die nicht mit den Fakten übereinstimmen

Tatsächlich sind nicht alle Defekte gleich. Je nach Größe und Art der Defekte ist die Wahrscheinlichkeit unterschiedlich, das fertige Produkt zu beeinträchtigen. Diese Wahrscheinlichkeit hängt von der Technologie ab. Tatsächlich kann die Auswirkungswahrscheinlichkeit eines bestimmten Defekts innerhalb der Technologie variieren – d. h. in der Phase oder Schicht, in der er auftritt.

Wenn es um die praktische Definition eines Defekts geht, ist „schlecht“ ein relativer Begriff. Viele Defekte sind schlicht neutral. Sie sind nie gut, verursachen aber – je nach Technologie – möglicherweise auch keinen Schaden. Wenn alle Defekte als schlecht gelten, ist eine Priorisierung schwierig.

Die Aufgabe statistisch denkender Wissenschaftler und Ingenieure besteht darin, Fehler und ihre potenziellen Auswirkungen anhand von Daten und technischem Urteilsvermögen zu klassifizieren. Dies ermöglicht ihnen eine systematische und priorisierte Reduzierung der Fehler, beginnend mit den schwerwiegendsten und sich zu den harmloseren vorarbeitend. Ohne diese Priorisierung der Problemlösung kann der Fortschritt langsam und unübersichtlich sein – möglicherweise sogar zum Stillstand führen. Die Fähigkeit zur Priorisierung ist im kontinuierlichen Verbesserungsprozess unerlässlich.

Die Aussage, dass weniger Defekte weniger Prüfungen erfordern, ist falsch. Im Gegenteil. Um eine geringere Anzahl von Defekten zu erkennen, sind anspruchsvollere und komplexere Tests erforderlich. Das Diagramm in der Abbildung, das aus einer kumulativen Binomialverteilung (bestanden/nicht bestanden-Prüfung) abgeleitet wurde, zeigt, wie die Stichprobengröße exponentiell zunimmt, wenn die Anzahl fehlerhafter Einheiten abnimmt. Die Kurve in Abbildung 1 entspricht einer Entdeckungswahrscheinlichkeit von 95 Prozent. Mit anderen Worten: Wenn ein Defekt in der angegebenen Höhe (x-Achse) vorliegt, besteht eine 95-prozentige Wahrscheinlichkeit, dass bei der auf der y-Achse angegebenen Stichprobengröße mindestens eine fehlerhafte Einheit erkannt wird.

Idealerweise sollten Lieferanten die höchstmögliche Qualität liefern, um den Ertrag zu maximieren und die Kosten zu minimieren, was letztlich sowohl dem Lieferanten als auch dem Kunden zugutekommt. Eine Null-Fehler-Politik bietet Lieferanten diese Motivation jedoch nicht. Wird das Null-Fehler-Ziel an mehreren Zwischenpunkten der Lieferkette verfolgt, begünstigt dies die unerwünschten Auswirkungen höherer Kosten und geringerer Erträge.

Die höheren Kosten entstehen durch erhöhte Tests, Inspektionen und längere Zykluszeiten. Die niedrigeren Erträge sind wahrscheinlich auf eine höhere Rate an „falschen Fehlern“ (Fehler 1. Art) zurückzuführen, da die Lieferanten immer strengere Kriterien anwenden, um potenzielle Fehler bei der Wareneingangsprüfung beim Kunden auszuschließen. Mit anderen Worten: Um selbst die kleinste Möglichkeit eines Fehlers bei der Wareneingangsprüfung beim Kunden auszuschließen, werden gute Produkte möglicherweise aufgrund zu strenger Kriterien verschrottet.

Laden Sie unser E-Book herunter

Laden Sie unser kostenloses E-Book herunter und erfahren Sie, wie GQ Interim Ihr Unternehmen mit professionellen Führungslösungen transformieren kann!

Die Vor- und Nachteile von Null-Fehlern

Zero Defects basiert auf vier Schlüsselprinzipien:

- Qualität ist einfach die Erfüllung von Anforderungen, nicht irgendein Maß für Leistung oder Güte.

- Es ist immer günstiger, die Arbeit gleich beim ersten Mal richtig zu machen, als Probleme später zu beheben (Qualität sollte durch Prävention und nicht durch Beurteilung sichergestellt werden).

- Qualität wird in Geld gemessen (der Preis der Nichtkonformität)

- Der Leistungsstandard muss Null Fehler sein, nicht „das ist gut genug“.

Das Schlüsselwort zum Erreichen von Null Fehlern ist Prävention. Null Fehler erreichen Sie nicht, indem Sie einfach Korrekturmaßnahmen ergreifen, um bestehende Probleme zu beheben. Sie müssen deren Auftreten von vornherein verhindern.

Argumente für Null-Fehler

„Zero Defects“ befasst sich mit der Apathie, der man oft begegnet: „Es wird immer Fehler geben, man kann nichts tun, um sie zu verhindern.“ Warum akzeptieren wir diese Aussage bei der Produktherstellung oder beim Softwaredesign, aber nicht bei unserem Chirurgen, wenn wir den Operationssaal betreten, oder auf unserem Bankkonto?

Crosby erklärt, dass Mängel oft versteckte Kosten verursachen (Inspektion, Ausschuss, Nacharbeit, Kundenverlust usw.). Durch die Beseitigung von Mängeln werden diese Kosten so weit reduziert, dass sich die Einsparungen für das Qualitätsverbesserungsprogramm mehr als auszahlen.

Argumente gegen Null-Fehler

Das Null-Fehler-Ziel ist umstritten, weil es so schwer zu erreichen ist. Manche behaupten, es sei lächerlich und kontraproduktiv, ein Null-Fehler-Ziel zu haben, das nur selten erreicht wird. Sie glauben, es führe zu überhöhten Inspektionskosten und demoralisierten Mitarbeitern, die immer wieder versagen.

Bei einer unüberlegten Umsetzung kann es aufgrund der zusätzlichen, immer strengeren und teureren Inspektions- und Handhabungsschritte der Produkte sogar zu Mängeln kommen.

Einführung von Null-Fehlern

Es gibt keine Schritt-für-Schritt-Anleitung zum Erreichen von Null-Fehlern und auch keine magische Kombination von Elementen, die dieses Ziel erreichen. Es gibt jedoch einige Richtlinien und Techniken, die Sie anwenden können, wenn Sie bereit sind, das Null-Fehler-Konzept umzusetzen.

Das Management muss sich zu Null-Fehlern verpflichten. Null-Fehler erfordert einen Top-Down-Ansatz: Selbst die Mitarbeiter mit den besten Absichten können keine Null-Fehler-Lösung liefern, wenn ihnen nicht die entsprechenden Werkzeuge an die Hand gegeben werden.

- Wenn Sie sich für den Null-Fehler-Ansatz entscheiden, sollten Sie sich bewusst sein, dass dies wahrscheinlich eine erhebliche Änderung der Arbeitsweise der Mitarbeiter bedeutet. Managen Sie die Einführung nach den Prinzipien des Änderungsmanagements.

- Verstehen Sie, welche Qualitätserwartungen Ihre Kunden haben. Entwerfen Sie Systeme, die fehlerfrei arbeiten, wo es darauf ankommt. Übertreiben Sie es aber nicht, wenn es dem Endbenutzer egal ist.

- Null Fehler erfordern einen proaktiven Ansatz. Wenn Sie warten, bis Fehler auftreten, ist es zu spät.

- Bilden Sie Teams zur Qualitätsverbesserung. Null-Fehler-Prinzip muss in die Unternehmenskultur integriert werden. Null-Fehler-Prinzip muss als „die übliche Vorgehensweise“ akzeptiert werden.

- Lernen Sie Poka Yoke. Es wurde in den 1960er Jahren vom Japaner Shigeo Shingo erfunden und bedeutet übersetzt „unbeabsichtigte Fehler vermeiden“. Dieser Ansatz legt den Schwerpunkt auf die Entwicklung von Systemen, die Fehler nahezu unmöglich machen oder, falls sie sich nicht vermeiden lassen, leicht erkennen und beheben lassen. Um Null-Fehler zu erreichen, sind leistungsstarke Systeme erforderlich.

- Überwachen Sie Ihren Fortschritt. Integrieren Sie Mechanismen in Ihre Systeme und Betriebsmethoden, die kontinuierliches Feedback liefern. So können Sie schnell reagieren, wenn Fehler auftreten.

- Messen Sie Ihre Qualitätsbemühungen. Es ist wichtig, Ihren Fortschritt im Endergebnis auszudrücken. Führen Sie Basismessungen durch, um die Kosten von Mängeln in Ihrem Unternehmen zu verstehen und den Nutzen zu messen, den Sie durch deren Beseitigung erzielen.

- Integrieren Sie Qualität in Ihre Leistungserwartungen. Ermutigen Sie Ihre Teammitglieder, darüber nachzudenken, wie sie Null-Fehler erreichen können, und belohnen Sie sie, wenn sie erfolgreich sind.

- Bedenken Sie, dass sich die Umstände ständig ändern, auch wenn Null-Fehler das Ziel sind. Überwachen, bewerten und passen Sie sich in einem kontinuierlichen, nie endenden Zyklus an.

Fazit

Null-Fehler-Prinzip ist nicht als konkretes Ziel zu verstehen, sondern als eine Denkweise, die auf Prävention, kontinuierliche Verbesserung und die richtige Vorgehensweise beim ersten Mal ausgerichtet ist. Während das Streben nach Perfektion zu besserer Qualität führen kann, können unrealistische Erwartungen zu höheren Kosten, unnötigen Inspektionen und Frustration führen. Bei sorgfältiger Umsetzung – mit starker Führung, klaren Prioritäten und praxisorientierten Systemen – kann Null-Fehler-Prinzip sinnvolle Fortschritte ermöglichen, ohne Effizienz oder Moral zu beeinträchtigen.

Sind Sie an Interim Expert interessiert?

Entdecken Sie, wie Interim Management die Effizienz Ihres Unternehmens drastisch steigern kann. Setzen Sie sich mit unserem Team in Verbindung, um zu erfahren, wie die Zusammenarbeit mit GQ Interim Ihr Unternehmen verbessern wird.

- Starten Sie innerhalb weniger Tage

- Datenbank mit 10 000+ Beratern

- Lösung entscheidender Probleme in Ihrem Unternehmen

- Maßgeschneiderte Lösungen für Ihre Geschäftsanforderungen

- Nachgewiesene Ergebnisse mit messbarem Einfluss

Ähnliche Artikel

- Ein Beispiel für eine Balanced Scorecard zeigt, wie Unternehmen mehr als nur die finanzielle Leistung messen können. Die von Robert Kaplan und David Norton entwickelte Balanced Scorecard verfolgt Ziele in den Bereichen Finanzen, Kunden, interne Prozesse sowie Lernen und Wachstum. Durch die Abstimmung dieser Perspektiven stellt sie sicher, dass die täglichen Abläufe die langfristige Strategie und das nachhaltige Wachstum unterstützen.

- Die Theory of Constraints (TOC) ist ein strukturierter Ansatz zur Verbesserung der Unternehmensleistung, der sich auf den einzigen begrenzenden Faktor konzentriert - die Einschränkung. Ganz gleich, ob es sich um einen Engpass in der Produktion, die Marktnachfrage oder eine Umsatzlücke handelt, die TOC beantwortet drei Kernfragen - was soll geändert werden, worauf soll geändert werden, und wie soll die Änderung herbeigeführt werden - und treibt die kontinuierliche Verbesserung durch fünf disziplinierte Schritte voran: identifizieren, ausnutzen, unterordnen, erhöhen und wiederholen.

- Software Quality Assurance stellt sicher, dass die Software die Anforderungen der Stakeholder durchgängig erfüllt, indem sie Fehler vermeidet und prüft, ob die Produkte den definierten Qualitätsattributen (z.B. Zuverlässigkeit, Sicherheit, Leistung) entsprechen. Die Kombination von Fehlermanagementpraktiken mit standardbasierten Qualitätsmodellen wie ISO/IEC 25010 hilft Teams bei der Planung, Messung und kontinuierlichen Verbesserung der Qualität während des gesamten Lebenszyklus.

- Bei unserer Arbeit treffen wir sehr oft auf viele Symbole und Abkürzungen, z.B. FMEA, PPAP, CC, SC usw. Als ich mein erstes internes Audit bei meiner Arbeit durchführte, musste ich auch die Umsetzung der CE-Kennzeichnung überprüfen. Zuvor habe ich recherchiert, was diese CE-Kennzeichnung ist, um in diesem Bereich nicht völlig verloren zu sein. Was ist sie also und wie wird sie verwendet?