- Bereiten Sie ein Team für die Veranstaltung vor

- Beispiel für eine typische dreitägige VSM-Kaizen-Veranstaltungsagenda

- Beispiel einer Prozessfamilienmatrix

- Gebräuchliche Wertstrom-Mapping-Symbole

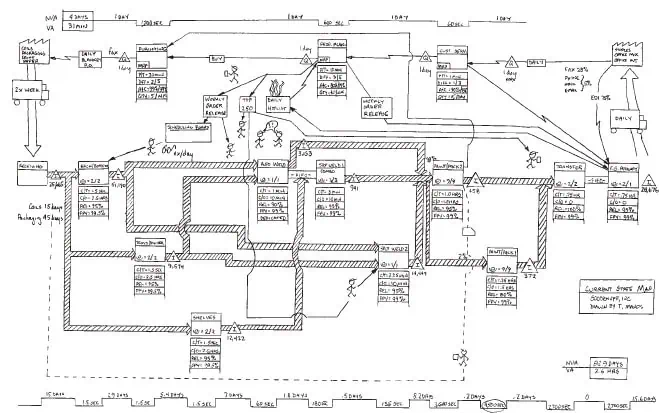

- Beispiel für eine Karte des aktuellen Zustands der Wertstromanalyse

Wertstrom-Mapping

Betrachten Sie value stream mapping als Startrampe für die Identifizierung und Verbesserung einer Prozessfamilie, wenn Sie sich auf eine schlanke Reise begeben. Beim VSM geht es darum, Veränderungen anzustoßen und den Prozess von unwesentlichen Aktivitäten zu befreien, die keinen Mehrwert schaffen, sondern Zeit und Ressourcen verschwenden. Das VSM, wie es heute bekannt ist, geht auf die Material- und Informationsflussdiagramme der Toyota Motor Co. zurück. In seiner grundlegendsten Form zeigt VSM die Prozessschritte vom Auftragseingang bis zur Auslieferung.

Der Wertstrom im VSM ist der Punkt, an dem dem Produkt oder der Dienstleistung tatsächlich Wert hinzugefügt wird, indem die Marktform oder -funktion verändert wird, um die Bedürfnisse des Kunden zu erfüllen. Wertsteigernde Aktivitäten können zum Beispiel sein: Bearbeitung, Montage, Schweißen, Bohren, Falten, Lackieren und so weiter. Wenn Sie keinen Mehrwert schaffen, erzeugen Sie wahrscheinlich Muda, das japanische Wort für Verschwendung.

Bereiten Sie ein Team für die Veranstaltung vor

Der beste – und wahrscheinlich einfachste – Weg, ein VSM zu erstellen, besteht darin, ein funktionsübergreifendes Team zu bilden, das Mitglieder der Aufsichts- oder Führungsebene aus dem gesamten Unternehmen umfasst. Vertreter aus Abteilungen wie Vertrieb, Kundendienst, Disposition, Einkauf, Betrieb, Bestandskontrolle, Wartung, Qualität und Informationstechnologie können wertvolle Beiträge zu diesem Teil der VSM-Reise leisten. Auch Kunden oder Lieferanten – sowohl intern als auch extern – fügen einzigartige Perspektiven hinzu.

Achten Sie auf die tatsächliche Größe dieses Teams und wie sie die Entscheidungsfindung und das Handeln beeinflussen kann. Eine gute Teamgröße liegt normalerweise zwischen sieben und 10 Mitgliedern. Diese Größe erleichtert es den Mitgliedern, Interviews zu führen und „den Fluss zu gehen“, d.h. tatsächlich jeden der von der Prozessbewertung betroffenen und in das VSM einbezogenen Arbeitsbereiche zu besuchen, um aus erster Hand zu sehen, wie die Dinge funktionieren oder nicht funktionieren. Je größer das Team ist, desto schwieriger kann es sein, es zu leiten. Wenn das Team weniger als sieben Mitglieder hat, gibt es möglicherweise nicht genug Stimmen, um einen abgerundeten Beitrag zu leisten. Und schließlich sollten Sie niemals eine Karte mit einem Team von nur einem Mitglied erstellen. Sie werden nicht genügend wertvolle Beiträge oder einen funktionsübergreifenden Dialog erhalten, oder die Ergebnisse könnten für einen Bereich, eine Person oder eine Abteilung voreingenommen sein.

Kaizen-Auftakt

Sobald das Team gebildet ist, reicht in der Regel eine dreitägige Kaizen-Veranstaltung (siehe Tabelle) aus, um die Karten des aktuellen und des zukünftigen Zustands sowie den Planentwurf zu erstellen. Für die Fertigstellung des detaillierten Planentwurfs und die Bestimmung der für die Umsetzung der Lean-Ideen erforderlichen Ressourcen wird möglicherweise mehr Zeit benötigt. Es ist wichtig, eine Person mit Erfahrung im VSM zu bestimmen, die diese Kaizen-Veranstaltung leitet.

| Tag 1 | Tag 2 | Tag 3 |

|---|---|---|

| VSM einführen | Zeichnen Sie die aktuelle Statuskarte | Erstellen Sie die Karte des zukünftigen Zustands |

| Prozessfamilien bestimmen | Schulungen zu schlanken Konzepten durchführen | Entwickeln Sie den Planentwurf |

| Gehen Sie den Fluss entlang und sammeln Sie Informationen |

Bei der Kaizen-Veranstaltung muss das Team vier wichtige Schritte ausführen, um im VSM voranzukommen:

- Bestimmen Sie die Prozessfamilie.

- Zeichnen Sie die Karte des aktuellen Zustands.

- Bestimmen und zeichnen Sie die Karte des zukünftigen Zustands.

- Entwerfen Sie einen Plan, um den zukünftigen Zustand zu erreichen.

Prozess Familie

Eine Prozessfamilie, die auch als Produktfamilie bezeichnet wird, ist eine Gruppe von Produkten oder Dienstleistungen, die dieselben oder ähnliche Verarbeitungsschritte durchlaufen. Um Ihre Prozessfamilie zu bestimmen, erstellen Sie eine Matrix. In der ersten Spalte notieren Sie die Teile (z.B. Komponenten, Lagerhaltungseinheiten, Fertigwaren oder Dienstleistungen), die Ihr Unternehmen herstellt oder anbietet. Kreuzen Sie das entsprechende Kästchen an, wenn das Teil den Verarbeitungsschritt durchläuft.

| Code | Band | 1. Zitieren Sie | 2. Auftragseingabe | 3. Kreditprüfung | 4. Einkaufen | 5. Überprüfung bestellen | XYZ | Name |

|---|---|---|---|---|---|---|---|---|

| 150 | 80000 kg/mo | X | X | X | X | X | Spule zu Spule | |

| ORM005 | 80000 kg/mo | X | X | X | X | X | Spule zu Spule | |

| 020 AI GLD | 5000 Stück/Monat | X | X | X | X | X | Ornamental | |

| 020 AI Stuco | 1000 Stück/Monat | X | X | X | X | X | Ornamental | |

| 73518 | 400 Stück/Monat | X | X | X | X | X | Fabelhafte Wohnung | |

| Ballast | 300000 kg/mo | X | X | X | X | X | Ballast |

Lassen Sie diesen Schritt nicht aus. Die Erstellung einer Prozessfamilienmatrix kann Ihnen in Zukunft viel Zeit ersparen und dazu beitragen, Kopfschmerzen zu vermeiden. Dieser Schritt wird allen Beteiligten helfen, die Wertströme zu verstehen und zu erkennen, wo sie sich im Prozess befinden.

Nachdem Sie diesen wichtigen Schritt abgeschlossen haben, untersuchen Sie die Matrix und suchen Sie nach Teilen, die ähnliche oder genau dieselben Verarbeitungsschritte durchlaufen. Suchen Sie nach Artikeln oder Teilen, die etwa 80% der Schritte gemeinsam haben.

Suchen Sie nach Artikeln oder Teilen, die sinnvoll sind, wenn sie in einer Fertigungszelle nebeneinander hergestellt werden. Mit anderen Worten, suchen Sie nach Artikeln oder Teilen, die viele der gleichen Schritte und Verfahren aufweisen, die gemeinsam – von den gleichen Mitarbeitern mit ähnlichen oder verwandten Schritten – effizienter in einer Fertigungszelle hergestellt werden können.

An diesem Punkt muss das Team die Prozessfamilie auswählen, auf die es sich bei der Abbildung des aktuellen Zustands konzentrieren will. Jede Organisation kann einen anderen Grund haben, eine Prozessfamilie einer anderen vorzuziehen, wenn es darum geht, welche Karte zuerst erstellt werden soll oder in welcher Reihenfolge die Wertströme abgebildet werden sollen. Im Folgenden finden Sie einige Kriterien, anhand derer das VSM-Team entscheiden kann, welche Prozessfamilie zu zeichnen ist:

- Das beste Preis-Leistungs-Verhältnis.

- Größte Reduzierung der Vorlaufzeit oder des Bestands.

- Größte Auswirkung auf den Kunden.

- Höchste Erfolgswahrscheinlichkeit.

- Für die Stakeholder am sichtbarsten.

- Neue Produktlinie.

- Volumen oder Menge.

Laden Sie unser E-Book herunter

Laden Sie unser kostenloses E-Book herunter und erfahren Sie, wie GQ Interim Ihr Unternehmen mit professionellen Führungslösungen transformieren kann!

Zeichnen des aktuellen Status

Die Ist-Zustandskarte sollte veranschaulichen, wie die Prozesse Ihres Unternehmens in der heutigen Arbeitsumgebung funktionieren. Um eine Karte des aktuellen Zustands zu erstellen, sammeln Sie die Daten und Informationen, indem Sie den Arbeitsablauf ablaufen und die Personen befragen, die die Aufgabe ausführen. Es gibt zwei Hauptgründe, warum es für die Erstellung der Karte vorteilhafter ist, den Arbeitsablauf zu Fuß zu erledigen, als am Schreibtisch vor dem Computer zu sitzen:

- Das Team wird die Gelegenheit haben, den gesamten Prozess zu beobachten und nach Verschwendung zu suchen.

- Die Mitarbeiter, die die Arbeit tatsächlich ausführen (Bediener, Monteure, Techniker usw.), können Fragen beantworten und Missverständnisse oder vorgefasste Meinungen darüber klären, wie die Aufgaben ausgeführt werden.

Beim Durchlaufen des Flusses kann das Team auf einem Arbeitsblatt verschiedene Arten von Informationen sammeln, z. B.:

- Zykluszeit oder Bearbeitungszeit.

- Umschaltzeit.

- Zuverlässigkeit der Ausrüstung.

- Ausbeute im ersten Durchgang.

- Quantitäten.

- Anzahl der Bediener und Schichten.

- Informationen in Papierform.

- Elektronische Informationen.

- Lagerbestände.

- Warteschlangen oder Wartezeiten.

Es gibt eine Faustregel, die dem Team hilft: Wenn die Informationen in etwa stimmen, können sie für den Anfang verwendet werden. Wenn z.B. ein Bediener sagt, dass seine Maschine jede Woche etwa vier Stunden ausfällt, kann das Team 90% für die Zuverlässigkeit (der Ausrüstung) ansetzen. Wenn sich später herausstellt, dass die tatsächliche Zuverlässigkeit bei 91% lag, hätte dieser Unterschied keine große Auswirkung. Neunzig Prozent waren schlecht genug für das Team, um zu wissen, dass einige Änderungen notwendig waren. Sie müssen nicht auf perfekte Daten warten (Analyselähmung), aber falsche oder falsche Informationen müssen geklärt werden. Wenn Sie Zweifel an den Daten haben, sollten Sie sie messen, um sie zu überprüfen.

Bleistift und Papier

Mit den Informationen, die bei der Begehung des Ablaufs und den anschließenden Teamdiskussionen gesammelt wurden, ist es nun an der Zeit, den Bleistift zu spitzen und die Mine zu Papier zu bringen. Jede VSM kann mit einfachen Symbolen oder Icons gezeichnet werden, von denen einige auf einem Bild zu sehen sind.

Die wichtigsten Gebiete auf der Karte sind:

- Die obere rechte Ecke für Kundeninformationen.

- Die obere linke Ecke für Anbieterinformationen.

- Die obere Hälfte des Papiers für den Informationsfluss.

- Die untere Hälfte für den Material- (oder Produkt-) Fluss.

- Die Rinnen oben und unten zur Berechnung der wertschöpfenden und nicht wertschöpfenden Zeit.

Berechnen Sie die Zykluszeit gegenüber der Bestandszeit (in Tagen) für den Material- und Informationsfluss. Jede VSM wird etwas anders aussehen, je nach dem genauen Prozess, dem Autor, der die Karte erstellt hat, und der Art und Weise, wie sie erstellt wurde.

Wenn dies eines Ihrer ersten VSM-Kaizens ist, lassen Sie den erfahrenen Moderator die Karte auf eine große Tafel zeichnen und die Teammitglieder zeichnen ihre eigenen Karten auf Papier. Wenn Ihre Teammitglieder erfahrener sind, können sie zuerst die Daten sammeln und dann die Karte zeichnen. Wenn sie Experten sind, können sie die Karte einfach zeichnen, während sie die Daten sammeln. Die Karte des aktuellen Zustands ist in der Regel am zweiten Tag fertig, muss aber am nächsten Morgen noch ein wenig verfeinert werden. Denken Sie beim Zeichnen Ihrer Karten daran, dass Ihr Radiergummi Ihr bester Freund ist.

Karte des zukünftigen Zustands

Sobald die Karte des aktuellen Zustands fertig ist, kann sich das Team an die Erstellung der Karte des zukünftigen Zustands machen. Stellen Sie sicher, dass die Teammitglieder über eine Grundausbildung in den Lean-Prinzipien verfügen, um eine realistische Karte des zukünftigen Zustands zu erstellen. Verschiedene Autoren schlagen Fragen vor, die Sie auf dem Weg zu einem zukünftigen Zustand begleiten sollen. Achten Sie darauf, dass Sie die Fragen verwenden, die für Ihre Art von Unternehmen geeignet sind. Hier ist eine kurze Liste von Fragen mit gemeinsamen Elementen, die für die meisten Unternehmenstypen geeignet sind.

Wie hoch ist die Taktzeit? Takt ist das deutsche Wort für den Taktstock, mit dem ein Dirigent das Tempo, den Takt und das Timing seines Orchesters kontrolliert. Die Taktzeit gibt an, wie oft ein Teil oder eine Komponente produziert werden muss, um die Nachfrage Ihrer Kunden zu befriedigen. Die Formel lautet: die verfügbare Zeit (pro Schicht) geteilt durch die Nachfrage (pro Schicht). Zum Beispiel:

22.000 Sekunden (verfügbare Zeit)

÷ 200 Stück (Nachfrage)

= 110 Sekunden/Stück

Gibt es Engpässe oder Beschränkungen? Schauen Sie sich anhand der während des Kaizen gesammelten Daten die Zyklus- oder Bearbeitungszeiten an. Wenn eine dieser Zeiten größer ist als Ihre Taktzeit, haben Sie einen Kandidaten für einen Engpass oder eine Einschränkung. Dies kann in einigen Bereichen zu übermäßigem Produktionsabfall oder Arbeit in Arbeit (WIP) oder zu zusätzlicher Bearbeitungszeit, wie Überstunden, führen, um die Nachfrage zu befriedigen.

Wo kann der Bestand (oder die Wartezeit) reduziert oder Supermärkte genutzt werden? Schauen Sie sich Rohmaterial, WIP, Pufferbestände, Sicherheitsbestände und Fertigwarenbestände an, um zu sehen, ob diese reduziert werden können. Ist es sinnvoll, ein Supermarkt-Nachschubsystem einzuführen?

Ein Supermarkt ist ein kontrolliertes Inventarsystem – der nachgelagerte Prozess entnimmt Artikel aus dem Regal und die vorgelagerten Prozessverantwortlichen füllen diese Menge im Supermarkt wieder auf.

Der Schlüssel liegt darin, Wege zu finden, den Bestand auf logische Weise zu reduzieren. Suchen Sie auch nach Möglichkeiten, den Papierkram fließen zu lassen und nicht herumliegen zu lassen, wie bei der Stapelverarbeitung.

Wo können Sie den Fluss verbessern? Ist es möglich, Materialien in eine Zelle zu legen oder zu verhindern, dass Materialien angehalten und gewartet werden? Wenn eine Verbesserung des Materialflusses nicht möglich ist, könnte dann zwischen den Prozessen eine „First in, first out“-Spur eingerichtet werden?

Welche weiteren Verbesserungen sind erforderlich? Muss zum Beispiel die Zuverlässigkeit der Ausrüstung verbessert werden? Sind die Ausbeute oder die Qualität des ersten Durchgangs akzeptabel? Müssen wir eine Schulung in 5S (Arbeitsplatzorganisation) durchführen? Müssen wir ein neues Layout für einen Bereich erstellen?

Markieren Sie auf der Karte alle Punkte, die eine Verbesserung erforderlich machen, mit einem Kaizen-Sternchen. Dazu gehören z.B. eine geringe Zuverlässigkeit der Anlagen oder eine geringe Ausbeute beim ersten Durchlauf, lange Umrüstzeiten, große Chargen, Verschwendung wie Überproduktion, Bewegung, Transport, Wartezeiten, Defekte oder Anpassungen sowie übermäßige oder zusätzliche Bearbeitung. Wenn Sie sich nicht sicher sind, ob in diesem Zeitrahmen eine Verbesserung erforderlich ist, legen Sie trotzdem einen Kaizen-Start fest. Sie können bei der Erstellung Ihres Plans bestimmen, ob es eine Priorität sein wird.

Entwurf eines Plans

Das Erstellen (und Ausführen) des Planentwurfs ist der wichtigste Teil der VSM. Die Erstellung der Karten kann eine aufschlussreiche Erfahrung sein. Aber wenn Sie den Plan nicht ausführen, haben Sie nur noch mehr Muda erzeugt.

Während einer typischen VSM-Veranstaltung ist es möglich, den Planentwurf auf der Grundlage der Informationen aus der Karte des zukünftigen Zustands zu erstellen. Der Plan muss weiter verfeinert werden – insbesondere bei der Bestimmung der erforderlichen Ressourcen wie Zeit, Personal und Budget. Ein guter Plan enthält eine Beschreibung des Projekts, den Namen des Projektleiters, mögliche Teammitglieder, einen Zeitplan (oder ein Gantt-Diagramm) mit Ereignissen und Leistungen, eine Schätzung der Kosten und der Auswirkungen, Ziele oder Vorteile.

Fazit

Die Wertstromanalyse kann ein effektives Instrument sein, um Verbesserungen und Effizienzsteigerungen in jeder Organisation zu erzielen. Wenn Sie diesen Teil der Lean-Reise abschließen, kann sich das für jede Organisation immens auszahlen. VSM erfordert ein engagiertes Team, das bereit ist, schwierige Fragen zu stellen und über den aktuellen Stand hinaus zu denken – und ein Team, das sich nicht scheut, Fehler einzugestehen und sie ein paar Mal auf dem Weg zu beheben.

Sind Sie an Interim Expert interessiert?

Entdecken Sie, wie Interim Management die Effizienz Ihres Unternehmens drastisch steigern kann. Setzen Sie sich mit unserem Team in Verbindung, um zu erfahren, wie die Zusammenarbeit mit GQ Interim Ihr Unternehmen verbessern wird.

- Starten Sie innerhalb weniger Tage

- Datenbank mit 10 000+ Beratern

- Lösung entscheidender Probleme in Ihrem Unternehmen

- Maßgeschneiderte Lösungen für Ihre Geschäftsanforderungen

- Nachgewiesene Ergebnisse mit messbarem Einfluss

Ähnliche Artikel

- Ein Beispiel für eine Balanced Scorecard zeigt, wie Unternehmen mehr als nur die finanzielle Leistung messen können. Die von Robert Kaplan und David Norton entwickelte Balanced Scorecard verfolgt Ziele in den Bereichen Finanzen, Kunden, interne Prozesse sowie Lernen und Wachstum. Durch die Abstimmung dieser Perspektiven stellt sie sicher, dass die täglichen Abläufe die langfristige Strategie und das nachhaltige Wachstum unterstützen.

- Die Theory of Constraints (TOC) ist ein strukturierter Ansatz zur Verbesserung der Unternehmensleistung, der sich auf den einzigen begrenzenden Faktor konzentriert - die Einschränkung. Ganz gleich, ob es sich um einen Engpass in der Produktion, die Marktnachfrage oder eine Umsatzlücke handelt, die TOC beantwortet drei Kernfragen - was soll geändert werden, worauf soll geändert werden, und wie soll die Änderung herbeigeführt werden - und treibt die kontinuierliche Verbesserung durch fünf disziplinierte Schritte voran: identifizieren, ausnutzen, unterordnen, erhöhen und wiederholen.

- Software Quality Assurance stellt sicher, dass die Software die Anforderungen der Stakeholder durchgängig erfüllt, indem sie Fehler vermeidet und prüft, ob die Produkte den definierten Qualitätsattributen (z.B. Zuverlässigkeit, Sicherheit, Leistung) entsprechen. Die Kombination von Fehlermanagementpraktiken mit standardbasierten Qualitätsmodellen wie ISO/IEC 25010 hilft Teams bei der Planung, Messung und kontinuierlichen Verbesserung der Qualität während des gesamten Lebenszyklus.

- Bei unserer Arbeit treffen wir sehr oft auf viele Symbole und Abkürzungen, z.B. FMEA, PPAP, CC, SC usw. Als ich mein erstes internes Audit bei meiner Arbeit durchführte, musste ich auch die Umsetzung der CE-Kennzeichnung überprüfen. Zuvor habe ich recherchiert, was diese CE-Kennzeichnung ist, um in diesem Bereich nicht völlig verloren zu sein. Was ist sie also und wie wird sie verwendet?