- Über 3M und beschichtete Schleifmittel

- Mögliche Ursachen identifizieren

- Validierung der endgültigen Grundursachen

- Immaterielle und greifbare Ergebnisse

Qualitätsrevolution reduziert Defekte

Vor sieben Jahren erkannten die Verantwortlichen im Schleifmittelgeschäft von 3M, dass die Kundenbeschwerden zunahmen und Bandausfälle die Ursache Nr. 1 waren. 1 Ursache. Die Vertriebsmitarbeiter des Unternehmens verbrachten 40 Prozent ihrer Zeit mit der Bearbeitung von Beschwerden, anstatt sich um den Verkauf zu kümmern.

Die Kunden litten und das Unternehmen verlor Umsatz, was das Geschäftswachstum und die finanziellen Ziele einschränkte. Wie ein Vizepräsident erklärte, war es Zeit für eine Qualitätsrevolution.

Über 3M und beschichtete Schleifmittel

3M, ursprünglich bekannt als Minnesota Mining and Manufacturing Company, ist ein weltweit tätiges Wissenschafts- und Technologieunternehmen, das 1902 mit einer einzigen Technologie gegründet wurde: Schleifmittel, oft auch Sandpapier genannt. Seitdem hat sich das Unternehmen zu einem 25 Milliarden Dollar schweren, diversifizierten Technologieriesen entwickelt, der seine Kunden in sechs marktorientierten Geschäftsbereichen bedient.

Der Geschäftsbereich Schleifmittel ist Teil des Industrie- und Transportgeschäfts und bietet innovative Produkte wie Bänder, Klebstoffe, Beschichtungen und Schleifmittel für Industrie– und Transportkunden an. Die beschichteten Schleifmittel des Unternehmens gibt es in vielen umgewandelten Formen, wie z.B. als tragbare Bänder, Standbänder, Arbeitsblätter, Kartuschenrollen, Arbeitsrollen für die Werkstatt und mehr.

Die Weichen für eine Qualitätsrevolution stellen

Als die Kunden der 3M-Schleifmittelprodukte Rückmeldungen – häufig Beschwerden – an die Vertriebs-, Kundendienst- und Qualitätsteams gaben, wurde die Notwendigkeit einer deutlichen Qualitätsverbesserung deutlich. Als der Executive Vice President des Geschäftsbereichs Industrie und Transport die Notwendigkeit einer Qualitätsrevolution erklärte, stellte er fest: „Um unsere Wachstumsziele zu erreichen, brauchen wir eine schrittweise Verbesserung der Qualität.“

Strategische Ziele wurden auf jede Abteilung, Fabrik und Produktlinie übertragen und mit Jahreszielen versehen. Bald darauf legte die Schleifmittelabteilung die folgenden Ziele fest:

- Reduzieren Sie Defekte in Teilen pro Million (DPPM) um 25 Prozent pro Jahr.

- Verringern Sie die Gesamtdauer der Beschwerdebearbeitung um 15 Prozent pro Jahr.

Konkret initiierte die Geschäftseinheit ein Verbesserungsprojekt, um die Anzahl der DPPM von 12.000 auf 500 zu reduzieren. Das Projekt zielte darauf ab, einen Mehrwert zu schaffen, indem robustere Produkte angeboten werden, die besser und länger funktionieren und die Produktivität der Kunden erhöhen. Dies deckt sich mit dem Unternehmensziel von 3M: Wachstum durch Kundenerfolg, indem wir Werte für unsere Kunden schaffen.

Die Teammitglieder schätzten, dass das Projekt zur Verbesserung der Gürtel einen positiven Einfluss auf mehrere Ziele haben würde, wenn es erfolgreich wäre, z.B:

- Robustere Produkte.

- Reduzierte Defekte.

- Bessere Prozesse und besseres Produktverständnis.

- Erhöhte Prozessfähigkeit.

Laden Sie unser E-Book herunter

Laden Sie unser kostenloses E-Book herunter und erfahren Sie, wie GQ Interim Ihr Unternehmen mit professionellen Führungslösungen transformieren kann!

Ein zweigleisiger Ansatz zur Qualitätsverbesserung

Als eine Situationsanalyse bestätigte, dass Band- und Verbindungsbeschwerden die Nr. Die Qualitätsbeschwerde Nr. 1 bei industriellen Schleifmitteln, entwickelte das Team einen zweigleisigen Ansatz, um die Verbesserung zu steuern:

- Handeln Sie sofort auf die Bedürfnisse der führenden Kunden von 3M durch ein Top-200-Programm.

- Treiben Sie die langfristige kontinuierliche Verbesserung mit Lean Six Sigma voran.

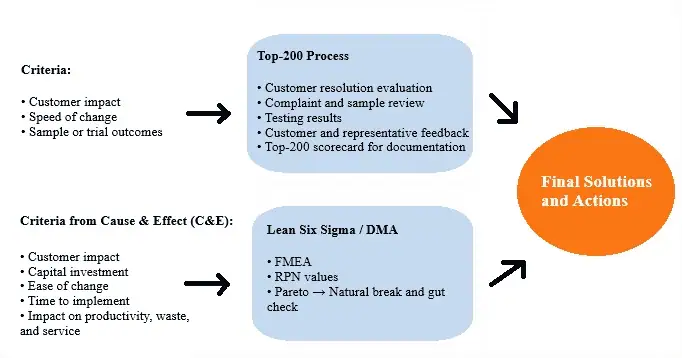

Mögliche Ursachen identifizieren

Um die Ursachen der Bandbeschwerden zu ermitteln, verwendete das Verbesserungsteam Prozessabbildungen, Ursachen- und Wirkungsdiagramme, Pareto-Diagramme und andere Qualitätsinstrumente. Für den Top-200-Prozess nutzte das Team grundlegende grafische Darstellungen, Datenanalysen und andere Kommunikationswerkzeuge, um Informationen von Kunden zu sammeln.

Dann begannen sie mit dem Lean Six Sigma-Ansatz, bei dem chronische Probleme mit dem strukturierten DMAIC-Modell (Definieren, Messen, Analysieren, Verbessern und Kontrollieren) angegangen wurden, um mögliche Faktoren zu identifizieren, die Abweichungen in den Produkten und Prozessen von 3M verursachen. Weitere Einzelheiten zu den Instrumenten, die zur Identifizierung der Ursachen sowohl für den Top-200-Prozess als auch für den Lean Six Sigma-Ansatz verwendet wurden, finden Sie in der Tabelle.

| Methode | Prozess | Werkzeug | Wer | Mögliche Grundursachen |

|---|---|---|---|---|

| Top-200 | Definieren Sie die Top-200-Kunden | Pareto nach Umsatz | Verkaufsmanagement | Mangel an Verfahren |

| Top-200 | Tägliche Überprüfung der Beschwerden und Aktualisierung der Scorecard | CFR-Datenbank, Excel | Fertigungsqualität | Unvollständige Anweisungen |

| Top-200 | Analysieren Sie den Vertrieb und kommunizieren Sie mit ihm | Produkttests im Labor, Kundenbesuch, E-Mail und Telefon | Qualitätskoordinatoren | Tests, die keine Leistung vorhersagen, Produktverwendung/Anwendung |

| Lean Six Sigma | Definieren Sie | Projektcharta, Stakeholder-Analyse | Produktmanager, Master Black Belt | Kapazität der Ausrüstung |

| Lean Six Sigma | Maßnahme | Prozesskarte, Ursache & Wirkung, Messgerät R&R, Graphik | Schwarzer Gürtel, Grüner Gürtel, Projektteam | Prozessmessung |

| Lean Six Sigma | Analysieren Sie | FMEA, RPN, Pareto-Diagramm, Prozessfähigkeit, Regelkarten | Projektteam | Entwicklung von Testmethoden |

Daten und Datenanalysen waren sowohl bei den Top-200- als auch bei den Lean Six Sigma-Verbesserungsprozessen von zentraler Bedeutung, um Ursachen und Zusammenhänge zu ermitteln.

Zunächst wurden mit der Top-200 Informationen über Beschwerden und Bandtests „in Scheiben geschnitten“, um Analysen und Gespräche mit wichtigen Kunden über Probleme mit Bandprodukten zu unterstützen. 3M richtete auch ein umfangreiches Datenerfassungssystem ein, um Daten über Rohstoffe, Prozessinformationen, Tests von Fertigprodukten und Abfall zu sammeln. Sowohl interne als auch externe Stakeholder lieferten wertvolle Beiträge, da Vertriebsmitarbeiter, Vertreter des technischen Dienstes und Endverbraucher Probleminformationen und Muster zur Verfügung stellten.

So trafen sich beispielsweise Teammitglieder mit einem Top-200-Kunden, um eine Ursachen-Wirkungs-Matrix zu erstellen, die sich auf die Lebensdauer der Bänder und die Gründe für einen möglichen Ausfall der Bänder konzentrierte. Die Einbindung von Kunden in diese Art von Partnerschaftsaktivitäten erwies sich als ein leistungsfähiges Geschäftsinstrument für das Unternehmen; in der Folge haben andere Geschäftsbereiche diesen Ansatz übernommen. Die endgültigen Ursachen und die Auswahl des Verbesserungspfads für den Top-200-Prozess folgten einem investigativen Ansatz.

Das Team verwendete die 5 Whys, den Dialog mit den Stakeholdern, den Konsens und die Dokumentation. Andererseits wurde der Lean Six Sigma-Pfad durch statistische Software zur Erstellung von Trenddiagrammen, zum Vergleich von Datensätzen und zur Berechnung von Fähigkeitswerten geleitet.

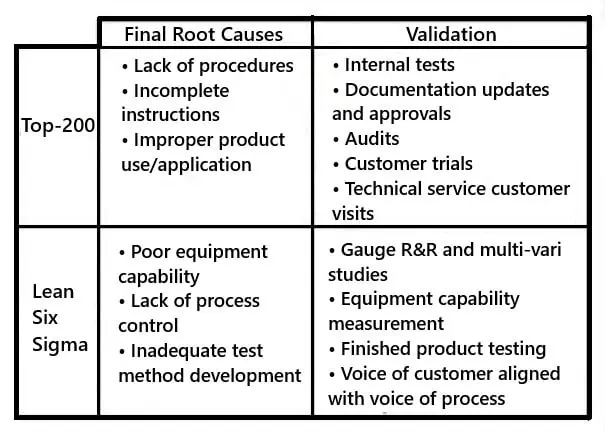

Validierung der endgültigen Grundursachen

Mit den endgültigen Ursachen in der Hand validierte das Team jede Ursache, wie in der Abbildung unten dargestellt.

Im Top-200-Programm konzentrierten sich die endgültigen Ursachen auf Anleitungen, Handhabungsverfahren und Anwendungseinstellungen. Diese wurden durch interne Tests, Audits, Kundenversuche und Kundendienstbesuche validiert. Im Lean Six Sigma-Prozess konzentrierten sich die endgültigen Ursachen auf die Leistungsfähigkeit der Geräte, die Prozesskontrolle und unzureichende Tests.

Studien zur Wiederholbarkeit und Reproduzierbarkeit (R&R) von Messgeräten, Studien zur Geräteüberwachung und Tests des Endprodukts waren nützlich, um die vermuteten Ursachen zu validieren.

Lösungen entwickeln

Als nächstes konzentrierte sich das Team auf mögliche Lösungen im Top-200-Prozess mit Brainstorming-Aktivitäten, Experimenten und Mustertests.

Mögliche Lösungen wurden eher intuitiv entwickelt, basierend auf Erfahrung, Geschwindigkeit und Kosten der Implementierung. Die Datenanalyse kam ins Spiel, nachdem Problembeispiele getestet worden waren, so dass das Team sie mit historischen Informationen vergleichen konnte. Im Rahmen des Lean Six Sigma-Prozesses setzte das Team Prozessmapping, Ursache-Wirkungs-Diagramme und die Fehlermöglichkeits- und -einflussanalyse (FMEA) ein, um potenzielle Lösungen für die Probleme am Band zu entwickeln.

Die Teammitglieder verwendeten das FMEA-Tool nach den ersten drei Phasen des DMAIC-Zyklus, um eine Punktzahl oder einen Risikowert für potenzielle Lösungen zu erstellen – die Lösungen mit der höchsten Punktzahl erhielten die höchste Priorität. Die Risikowerte wurden auf der Grundlage der Schwere, des Auftretens und der Entdeckung des Fehlers oder der Abweichung in der Prozess- oder Produktvariablen berechnet. Die Kriterien für die Auswahl der endgültigen Lösungen waren bei den Top-200- und Lean Six Sigma-Ansätzen ähnlich und umfassten die Versuchsergebnisse, die erwarteten Auswirkungen auf die Kunden, die Geschwindigkeit und Einfachheit der Veränderung sowie die Implementierungskosten. Wie auf dem Bild zu sehen ist, wählte das Team die endgültigen Lösungen für die Top-200 aus, indem es eine Bewertung der Kundenlösung durchführte, bei der Beschwerden, Muster, Testergebnisse und Kundenfeedback geprüft wurden.

Diese wurden in einer Top-200-Scorecard dokumentiert. Für die Lean Six Sigma-Projekte wurden die FMEA-Risikozahlen eingestuft und in Pareto-Diagramme eingetragen. Das Team nutzte auch einen altmodischen „Bauch-Check“, bei dem die Mitglieder die Variablen und Fehlermodi mit niedrigeren Werten aus der FMEA überprüften, um sicherzustellen, dass sie keine lohnenden Lösungen übersehen hatten.

Lösungen validieren

Die häufigsten Lösungen im Top-200-Prozess betrafen Änderungen der Produktspezifikationen, wie z.B. ein neues Spleißband oder neue Bedingungen für die Spleißvorbereitung.

Diese Lösungen wurden intern durch eine Musterproduktion und interne Produkttests validiert. Extern wurden die Lösungen durch Nachfragen bei den Kunden nach der Auslieferung der Testbestellungen überprüft. Auf der anderen Seite konzentrierten sich die üblichen Lösungen mit Lean Six Sigma auf Änderungen der Prozessausrüstung. Das Team validierte diese Änderungen an der Ausrüstung intern durch Hypothesentests, Messungen der Prozessfähigkeit und geplante Experimente. Diese Experimente ergaben Response Surface Plots und mathematische Modelle, die dazu beitrugen, Prozessfenster und -ziele zu definieren, die Fehlersuche zu unterstützen und Schulungsmedien für das Team bereitzustellen.

Widerstände überwinden

Wie bei jeder Prozessänderung stieß das Team auf einigen Widerstand. Intern gab es bei der Einführung der Top-200-Prozessänderungen Widerstand gegen die zusätzliche tägliche Arbeit, die von den Mitarbeitern verlangt wurde. Um diesen Widerstand zu überwinden, sammelte das Team Anregungen von Interessengruppen zur Verbesserung des Top-200-Flyers, eines leuchtend gelben Bestellformulars, das mit dem Material von Station zu Station wandert. Nachdem die Bestellformulare geändert und Erfolgsgeschichten von Kunden ausgetauscht worden waren, sicherte sich das Team schnell Engagement und Zustimmung.

Weniger Defekte führen zu mehr Umsatz

Bevor die endgültigen Lösungen umgesetzt werden konnten, waren mehrere Änderungen erforderlich. Bei den Top 200 wurden beispielsweise Änderungen an Produkten und Standards, spezielle Handhabungsverfahren wie die Verwendung eines neuen Spleißbandes und Bedienerschulungen vorgenommen. Im Rahmen von Lean Six Sigma gehörten zu den typischen Änderungen die Aufrüstung der Ausrüstung sowie die Aktualisierung von Prozessen, Produkten und Dokumentation. Dieses Teamprojekt führte zu mehreren positiven immateriellen und greifbaren Ergebnissen, die in der Tabelle unten aufgeführt sind. Ein wichtiges Ergebnis der Top-200- und Lean Six Sigma-Bemühungen zeigt, dass 3M seine DPPM in sieben Jahren von 12.000 auf nur 475 reduziert hat.

Es überrascht nicht, dass die Kundenbeschwerden in dem entsprechenden Zeitraum um 90 Prozent zurückgingen und das Unternehmen die Vorteile der Kundenzufriedenheit, der Loyalität und des Umsatzwachstums bei Schleifmitteln von 54 Prozent realisierte. Durch die Reduzierung der Banddefekte auf ein so niedriges Niveau unterstützte das Teamprojekt die Qualitätsrevolution, indem es die Ziele für die Fehlerreduzierung, die Kosten für schlechte Qualität und die Reaktionszeit auf Beschwerden erreichte.

Stakeholder

Greifbare Vorteile

Immaterielle Vorteile

Extern

- Reduzierter Abfall

- Erhöhte Produktivität

- Weniger „Notfälle“

- Kundenwert

- Verbesserte Beziehungen

- Verbesserte Moral

Intern - Kundenzufriedenheit

- Verbessertes DPPM

- Produkt- und Prozessverständnis

- Critical to Quality (CTQ) Fähigkeiten

- Variable Wechselwirkungen

- Kundentreue

- Kundenwert

- Markenwert

Intern - Finanziell

- Erhöhtes Wachstum

- Reduzierter Abfall

- Verbesserte Produktivität

- Weniger Notfälle

- Verbesserte Beziehungen

- Verbessertes 3M-Bild

- Verbesserte Moral

Nachhaltigkeit der Ergebnisse

3M unterstützt die Prozessänderungen durch seine ISO 9001-Verfahren, die Audits, Dokumentation, Qualitätsmetriken, Korrekturmaßnahmen und Managementprüfungen vorschreiben. Das Team entwickelte umfangreiche Kontrollpläne sowohl für Top-200- als auch für Lean Six Sigma-Projekte. Diese Pläne, zusammen mit der Dokumentation, den Audits und häufigen Schulungen, sorgen dafür, dass die Qualitätsverbesserungen bei 3M über einen längeren Zeitraum hinweg erhalten bleiben.

Mehrere Qualitäts- und Geschäftsmetriken werden über Werks-Dashboards erfasst und überwacht, um statistische Verschiebungen zu erkennen, die Aufmerksamkeit erfordern könnten. Darüber hinaus werden externe und interne Feedbackdaten durch Zufriedenheits- und Loyalitätsumfragen gesammelt und überwacht, um sicherzustellen, dass die Änderungen die erwarteten Ergebnisse liefern und weiterhin mit den Zielen und Strategien des Unternehmens übereinstimmen.

Die Teammitglieder berichten, dass der Top-200-Prozess bei 3M inzwischen zur Lebensweise gehört. Das Unternehmen verfolgt alle kritischen Kunden, indem es einen Probeproduktionsauftrag und einen technischen Kundenbesuch durchführt, um sicherzustellen, dass die Produkte von 3M die Anforderungen des Kunden erfüllen. Ein weiterer Vorteil dieses Projekts war das verbesserte Produkt- und Prozessverständnis (PPU). PPU ist die umfassende Methode des Unternehmens zur Qualitätsverbesserung, bei der die Daten des Kunden mit Tests, Produktspezifikationen, Prozessen, Verfahren und Rohmaterialien verknüpft werden.

Gelernte Lektionen

Neben dem verbesserten PPU nennt Pribyl drei wichtige Erkenntnisse aus diesem Team-Projekt:

- Arbeiten Sie direkt mit Kunden zusammen, um zu verstehen, wie sie die Produkte verwenden.

- Entwickeln Sie Tests, die die Leistung vorhersagen.

- Nutzen Sie Daten, nicht Emotionen, um Entscheidungen zu treffen.

Fazit

Das Engagement von 3M für Qualität hat seine Schleifmittelabteilung verändert. Durch eine strategische Mischung aus Lean Six Sigma und direkter Zusammenarbeit mit den Kunden konnte das Unternehmen die Fehlerquote von 12.000 auf nur 475 Teile pro Million reduzieren und die Zahl der Reklamationen um 90 % senken. Dieser dramatische Umschwung verbesserte nicht nur die internen Prozesse und die Kundenzufriedenheit, sondern führte auch zu einem Umsatzanstieg von 54%. Noch wichtiger ist jedoch, dass dadurch eine nachhaltige Kultur der Qualität, Innovation und Verantwortlichkeit gefördert wurde. Heute sind das Top-200-Programm und ein besseres Verständnis der Produktprozesse in die Arbeitsweise von 3M eingebettet – ein Beweis dafür, dass ein offenes Ohr für die Kunden, datengestützte Entscheidungen und die Befähigung von Teams zu außergewöhnlichen Ergebnissen führen können.

Sind Sie an Interim Expert interessiert?

Entdecken Sie, wie Interim Management die Effizienz Ihres Unternehmens drastisch steigern kann. Setzen Sie sich mit unserem Team in Verbindung, um zu erfahren, wie die Zusammenarbeit mit GQ Interim Ihr Unternehmen verbessern wird.

- Starten Sie innerhalb weniger Tage

- Datenbank mit 10 000+ Beratern

- Lösung entscheidender Probleme in Ihrem Unternehmen

- Maßgeschneiderte Lösungen für Ihre Geschäftsanforderungen

- Nachgewiesene Ergebnisse mit messbarem Einfluss

Ähnliche Artikel

- Ein Beispiel für eine Balanced Scorecard zeigt, wie Unternehmen mehr als nur die finanzielle Leistung messen können. Die von Robert Kaplan und David Norton entwickelte Balanced Scorecard verfolgt Ziele in den Bereichen Finanzen, Kunden, interne Prozesse sowie Lernen und Wachstum. Durch die Abstimmung dieser Perspektiven stellt sie sicher, dass die täglichen Abläufe die langfristige Strategie und das nachhaltige Wachstum unterstützen.

- Die Theory of Constraints (TOC) ist ein strukturierter Ansatz zur Verbesserung der Unternehmensleistung, der sich auf den einzigen begrenzenden Faktor konzentriert - die Einschränkung. Ganz gleich, ob es sich um einen Engpass in der Produktion, die Marktnachfrage oder eine Umsatzlücke handelt, die TOC beantwortet drei Kernfragen - was soll geändert werden, worauf soll geändert werden, und wie soll die Änderung herbeigeführt werden - und treibt die kontinuierliche Verbesserung durch fünf disziplinierte Schritte voran: identifizieren, ausnutzen, unterordnen, erhöhen und wiederholen.

- Software Quality Assurance stellt sicher, dass die Software die Anforderungen der Stakeholder durchgängig erfüllt, indem sie Fehler vermeidet und prüft, ob die Produkte den definierten Qualitätsattributen (z.B. Zuverlässigkeit, Sicherheit, Leistung) entsprechen. Die Kombination von Fehlermanagementpraktiken mit standardbasierten Qualitätsmodellen wie ISO/IEC 25010 hilft Teams bei der Planung, Messung und kontinuierlichen Verbesserung der Qualität während des gesamten Lebenszyklus.

- Bei unserer Arbeit treffen wir sehr oft auf viele Symbole und Abkürzungen, z.B. FMEA, PPAP, CC, SC usw. Als ich mein erstes internes Audit bei meiner Arbeit durchführte, musste ich auch die Umsetzung der CE-Kennzeichnung überprüfen. Zuvor habe ich recherchiert, was diese CE-Kennzeichnung ist, um in diesem Bereich nicht völlig verloren zu sein. Was ist sie also und wie wird sie verwendet?